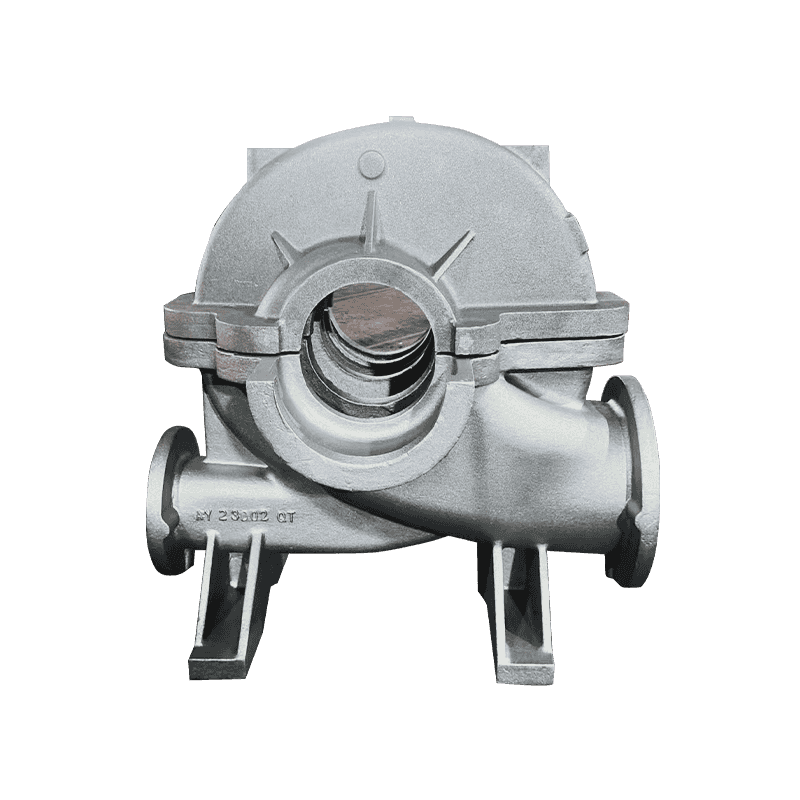

Nie všetky stupne ťažko sú vhodné pre vysokotlakové aplikácie a výber správneho zloženia zliatiny je pre výkon rozhodujúci. Všestrannosť jedlom umožňuje pri pridávaní rôznych prvkov legovania, ako je chróm, nikel a molybdén, čím sa zvyšuje jeho pevnosť, odolnosť voči únave, odolnosť proti opotrebeniu a odolnosť proti creetu. Tieto prvky zlepšujú schopnosť časti odolať vysokotlakovým prostrediam, kde tradičné stupne môžu zlyhať kvôli ich neschopnosti zvládnuť stres. Pri výbere krčného železa pre vysokotlakové aplikácie je nevyhnutné zvoliť známky so zvýšenou pevnosťou v ťahu a odporom nárazu, čím sa zabezpečí, aby sa materiál vykonal pri zaťažení bez zlomeniny. Úzko spolupráca s dodávateľmi pri špecifikovaní správnej zliatiny na základe prevádzkových podmienok, ako sú teplotné rozsahy, úrovne tlaku a očakávané napätie, je potrebná na dosiahnutie optimálnych výsledkov vo vysokotlakových systémoch.

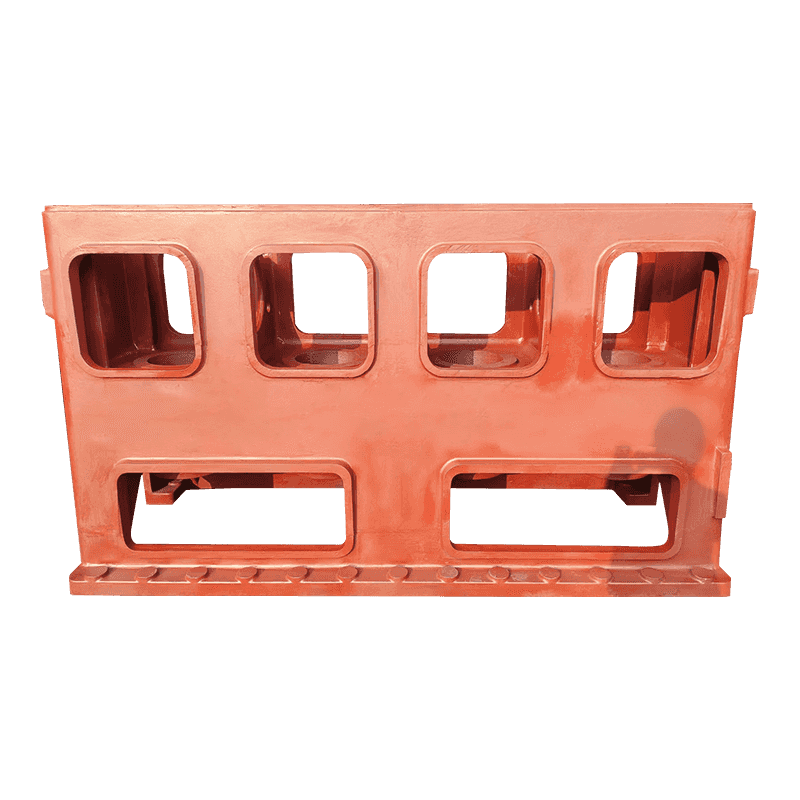

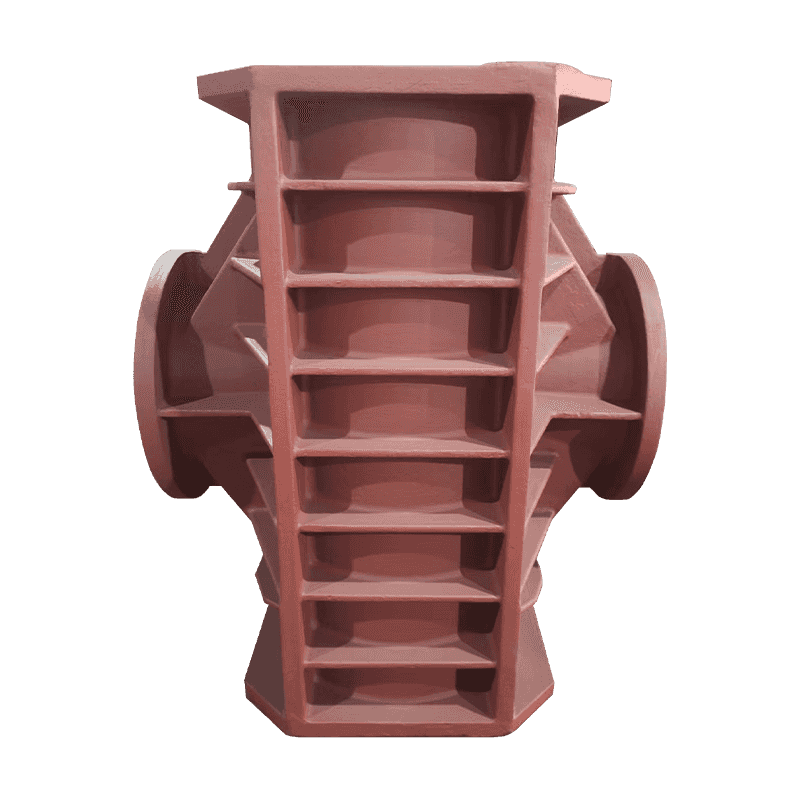

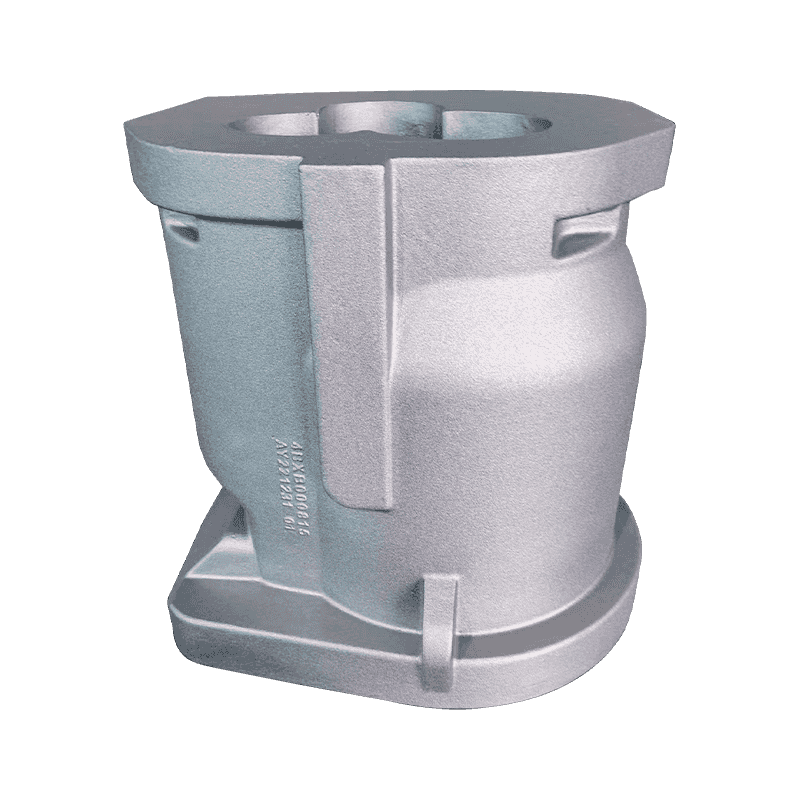

Pri navrhovaní ťažných železných častí pre vysokotlakové prostredia je rozhodujúce zabezpečenie toho, aby komponent vydržal sily, ktorým bude čeliť. To zahŕňa začlenenie zosilnených rezov a silnejšie steny do oblastí vystavených vyššiemu napätiu, aby sa zabránilo zlyhaniu materiálu. Geometria časti musí byť navrhnutá tak, aby sa zabránilo koncentráciám stresu, čo sú slabé body, ktoré môžu viesť k trhlinám alebo zlomeninám za vysokých tlakových podmienok. Mali by sa vyhnúť ostrým hranám alebo náhlym prechodom, pretože tieto môžu zosilniť stres v lokalizovaných bodoch, čo vedie k predčasnému zlyhaniu. Dôkladná analýza konečných prvkov (FEA) sa môže použiť počas fázy návrhu na simuláciu distribúcie napätia a optimalizáciu návrhu časti pre maximálny výkon.

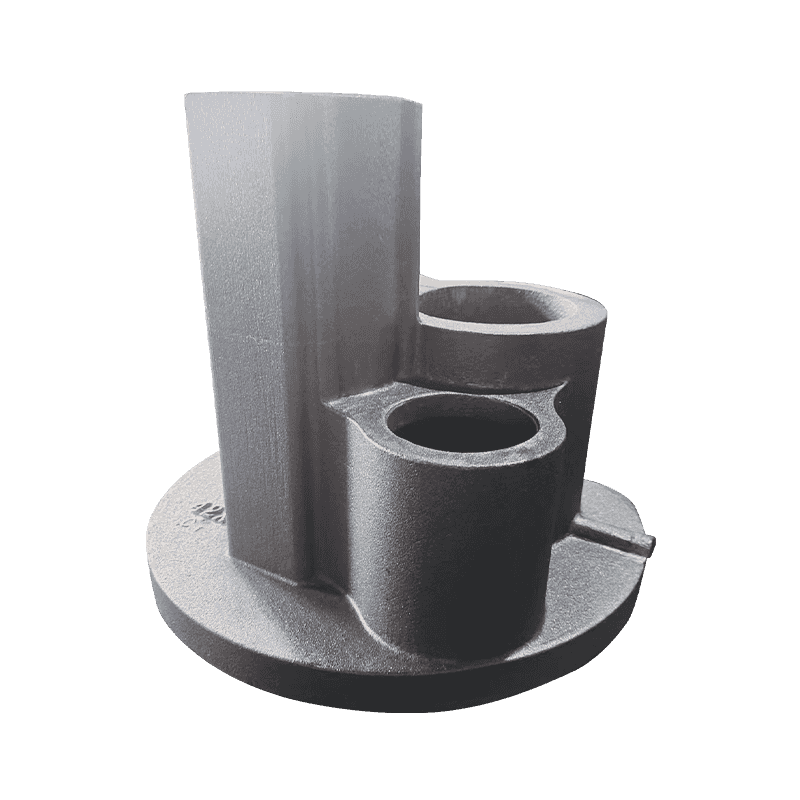

Proces odlievania je rozhodujúci pri zabezpečovaní toho, aby sa časť tyka železa bez defektov, ktoré by mohli ohroziť jeho pevnosť za vysokých tlakových podmienok. Pórovitosť, zmršťovanie, za studena a trhliny môžu oslabiť časť a spôsobiť zlyhanie pri vystavení vysokému tlaku. Proces odlievania by mal zahŕňať aj prísne kontroly kontroly kvality, aby sa zabezpečilo, že časti spĺňajú potrebné rozmerové a mechanické špecifikácie. Tepelné ošetrenie, ako je uvoľnenie stresu alebo žíhanie, sa môže aplikovať na časti ductilného železa, aby sa ďalej znížilo vnútorné napätia zavedené počas odlievania a zlepšili celkovú pevnosť materiálu. Tieto procesy pomáhajú eliminovať slabosti v materiáli a zaisťujú, že udržuje svoju integritu pod tlakom.

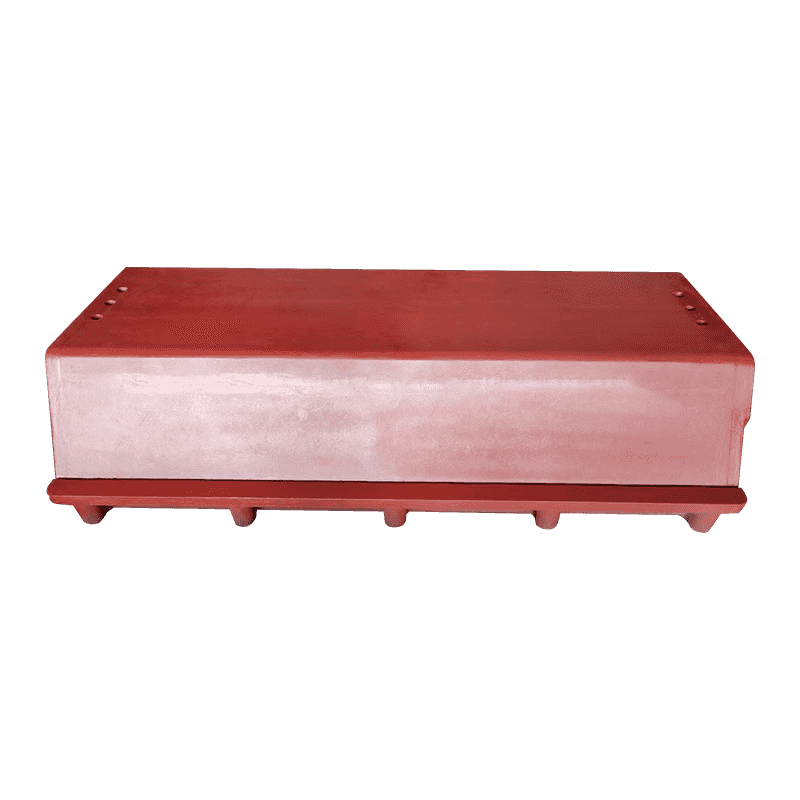

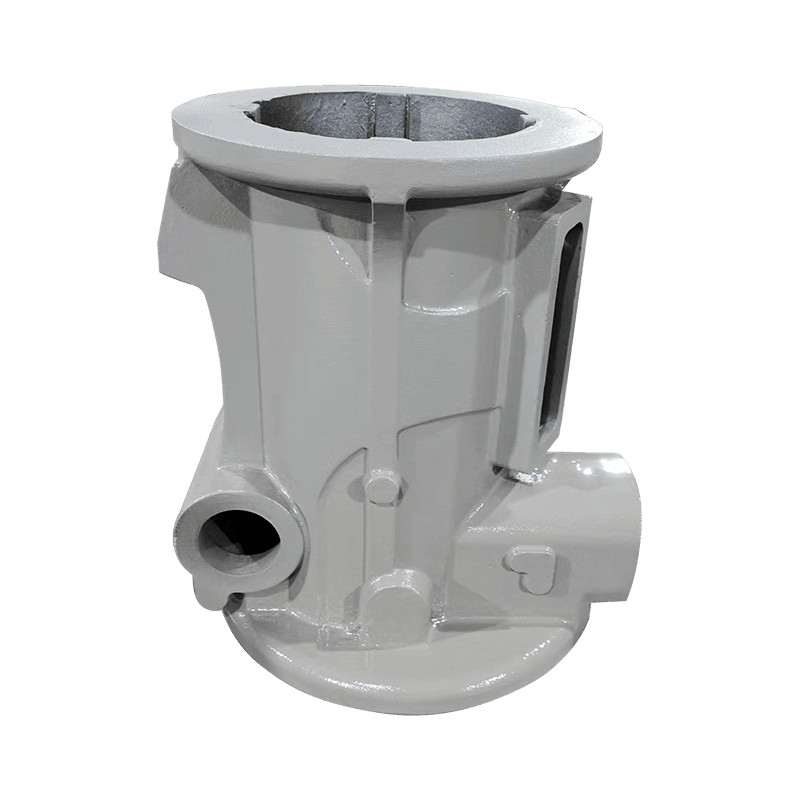

Povrchová úprava dielkov z ťažného železa zohráva rozhodujúcu úlohu pri výkone za vysokotlakových podmienok. Výstrel, ktorý indukuje tlakové napätie na povrchu, môže výrazne zlepšiť odolnosť časti voči praskaniu pri cyklickom zaťažení a vysokotlakových prostrediach. Povrchové úpravy, ako je kalenie, povlak alebo galvanizácia, môžu ďalej zvýšiť odolnosť materiálu voči opotrebovaniu, korózii a únave. Povlaky, ako je epoxid, polyuretán alebo keramika, ponúkajú ochranné bariéry proti korozívnym tekutom alebo abrazívnym prostrediam, ktoré by inak mohli tento materiál v priebehu času inak znižovať. Tieto povrchové úpravy nielen zlepšujú dlhovekosť časti, ale tiež znižujú pravdepodobnosť katastrofického zlyhania, čím sa zabezpečuje, že časť ťažného železa naďalej funguje účinne pod tlakom.

Predtým, ako sa do prevádzky v prevádzkových aplikáciách uvedú do prevádzky, by mali podstúpiť prísne testovanie tlaku, aby overili svoju schopnosť odolávať požadovanému zaťaženiu bez zlyhania. Hydrostatické testovanie (kde sa voda používa na simuláciu tlakových podmienok) a pneumatické testovanie (pomocou vzduchu alebo plynu) sú bežné metódy na vyhodnotenie odporu, pevnosti a celkovej integrite časti. Tieto testy pomáhajú identifikovať potenciálne body zlyhania v návrhu alebo odlievaní časti, čím sa zabezpečí, že pri maximálnom prevádzkovom tlaku nezlyhá. Testovanie môže tiež odhaliť problémy, ako sú mikrofraktúry, body úniku alebo pórovitosť, ktoré nemusia byť viditeľné samotným vizuálnou inšpekciou.